electronique-news.com

12

'20

Written on Modified on

Optimiser la synchronisation multiaxiale dans les applications de robotique et les machines-outils

Par Dara O’Sullivan, responsable Applications Système, Analog Devices.

Introduction

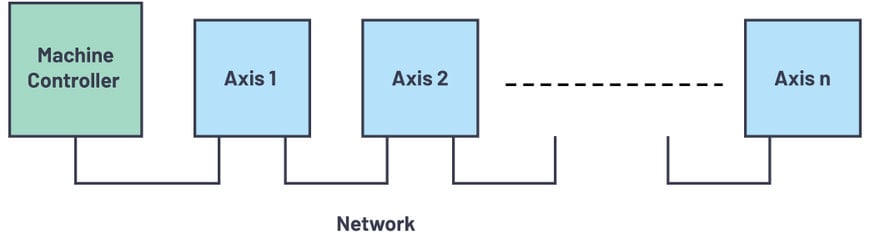

L’utilisation de robots industriels et de machines-outils implique le déplacement précis et coordonné de plusieurs axes dans l’espace afin d’accomplir la tâche qui leur est demandée. Les automates et autres robots opèrent généralement sur six axes — parfois sept, lorsque le robot se déplace le long d’un rail — qui doivent être commandés en parfaite coordination. Dans le domaine de l’usinage par commande numérique CNC (Computer Numerical Control), la coordination sur 5 axes est monnaie courante, même si certaines applications utilisent jusqu’à 12 axes dans lesquelles pièces et outils sont déplacés les uns par rapport aux autres dans l’espace. Chaque axe comprend un servomoteur, un moteur et parfois un réducteur entre le moteur et l’articulation de l’axe, ou l’organe de préhension. Le système est ensuite interconnecté par l’intermédiaire d’un réseau Ethernet industriel, généralement selon une topologie en guirlande (Figure 1). Un contrôleur convertit la trajectoire spatiale requise en références de position individuelles pour chaque axe asservi, lesquelles sont échangées sur le réseau de manière cyclique.

Topologie réseau d’une machine multiaxiale.

Cycle de commande

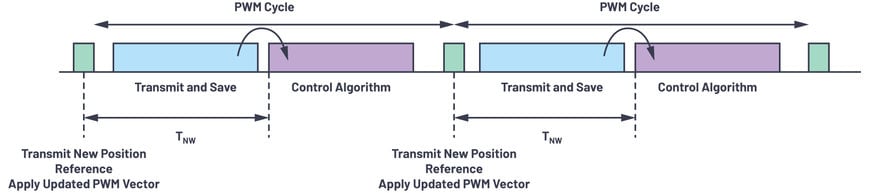

Ces applications sont exécutées pendant un temps de cycle défini qui est généralement égal au cycle de commutation « commande fondamentale/modulation en largeur d’impulsion » (MLI) du servomoteur sous-jacent, ou à un multiple de ce cycle. Dans ce contexte, le temps de latence de la transmission de bout en bout sur le réseau est un paramètre clé, comme le montre la Figure 2. Au cours de chaque période d’un cycle, la nouvelle référence de position et les autres informations intéressantes doivent être transmises par le contrôleur de la machine à chaque nœud représenté à la Figure 1. Le cycle MLI doit ensuite comprendre une période suffisamment longue pour que chaque nœud puisse actualiser le calcul de l’algorithme de servocommande en utilisant la nouvelle référence de position, ainsi que toute nouvelle donnée détectée par les capteurs. Chaque nœud applique alors au même instant le vecteur MLI actualisé dans la servocommande à l’aide d’un mécanisme d’horloge distribué qui dépend du protocole Ethernet industriel utilisé. En fonction de l’architecture de contrôle déployée, une partie de l’algorithme de la boucle de commande peut être implémentée dans l’automate programmable industriel (PLC) ; un certain délai est nécessaire pour qu’il soit disponible, dans la mesure où il doit recevoir différentes informations mises à jour fournies par les capteurs connectés au réseau.

Cycle MLI et temps de transmission sur le réseau.

Retards de transmission des données

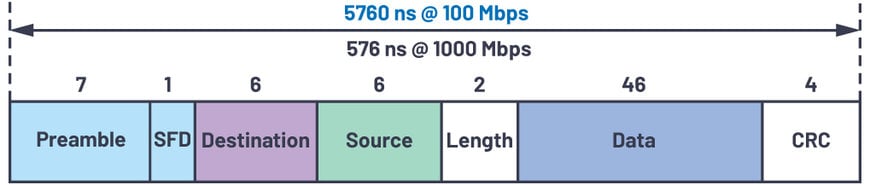

En partant de l’hypothèse selon laquelle les données cycliques échangées entre le contrôleur de la machine et les nœuds asservis constituent le seul trafic transmis sur le réseau, la latence du réseau (TNW) est déterminée par le nombre de sauts jusqu’au nœud le plus éloigné, le débit du réseau et les retards rencontrés à chaque nœud. Dans le contexte de la robotique et des machines-outils, le temps de propagation du signal le long du fil électrique peut être ignoré, dans la mesure où la longueur du câble est, de manière générale, relativement courte. Le principal retard est induit par la bande passante — en d’autres termes, le temps nécessaire pour injecter les données sur le fil. Pour une trame Ethernet de taille minimale (adaptée aux commandes de machines-outils et d’automates), le retard de bande passante est représenté à la Figure 3 pour des débits de 100 Mbit/s et 1 Gbit/s . Il s’agit en fait de la taille des paquets divisée par le débit. Dans le cas d’un système multiaxial, une charge utile (données) typique entre le contrôleur et les organes asservis correspond à l’actualisation d’une référence de position/vitesse sur 4 octets et à l’actualisation du mot de commande sur 1 octet pour chaque organe asservi, ce qui représente une charge utile de 30 octets pour un robot à 6 axes. Dans certaines applications, ces actualisations comporteront bien entendu davantage d’informations et/ou le nombre d’axes sera plus élevé, auxquels cas des paquets dont la taille est supérieure à la taille minimale peuvent être nécessaires.

Retard de bande passante d’une trame Ethernet de longueur minimale.

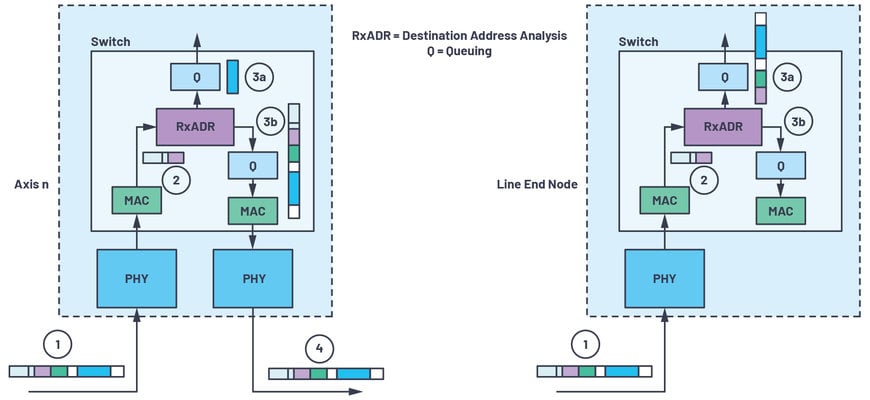

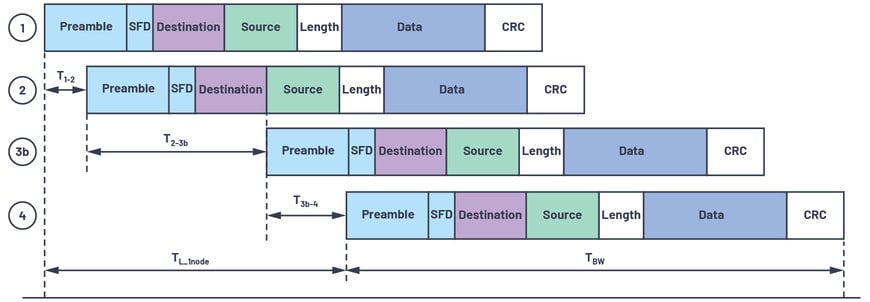

Outre le retard de bande passante, les autres éléments de retard sont liés à la traversée des couches physiques (PHY) par la trame Ethernet et à la présence de commutateurs biports à l’interface réseau de chaque organe asservi. Ces retards sont représentés aux figures 4 et 5, où le mouvement de la trame est indiqué jusqu’à la couche MAC (1-2) via la couche PHY et l’analyse de l’adresse de destination où seuls le préambule et la destination de la trame doivent être synchronisés. Le chemin 2-3a représente l’extraction des données (charge utile) pour le nœud courant, et le chemin 2-3b la suite du parcours de la trame jusqu’au(x) nœud(s) de destination. La Figure 4a (à gauche) montre uniquement la charge utile transmise à l’application en 2-3a, tandis que la Figure 4b (à droite) représente la majeure partie de la trame transmise ; ces informations soulignent les différences mineures qui peuvent se produire en fonction du protocole Ethernet utilisé. Le chemin 3b-4 représente l’émission sortante de la trame à travers la file d’attente d’émission à travers la couche PHY jusqu’au retour sur le fil électrique. Comme indiqué, ce chemin n’existe pas sur un nœud d’extrémité de ligne. On suppose dans ce cas que la commutation par paquets est directe (mode cut-through), plutôt que de type « stockage et transfert » (store and forward), dont la latence est nettement supérieure étant donné que la trame est intégralement synchronisée dans le commutateur avant d’être retransmise.

Latences de trame : (a) latences de trame des nœuds biports et (b) nœud d’extrémité de ligne.

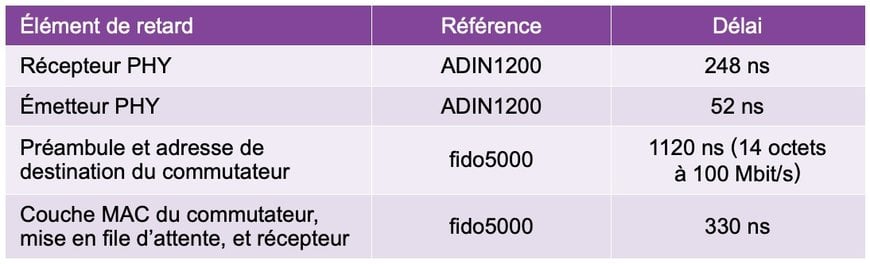

Les éléments induisant un retard de transmission de la trame sont représentés chronologiquement à la Figure 5, ainsi que le délai total de transmission de la trame sur le nœud d’un axe. La valeur TBW correspond au retard de la bande passante, tandis que TL_1node représente la latence de la trame à travers un seul nœud. Outre les retards liés à la transmission physique des bits sur le fil et à la synchronisation des bits d’adresse pour l’analyse des adresses de destination, la latence des composants PHY et commutation a des répercussions sur les retards de transmission au sein du système. À mesure que le nombre de nœuds et le débit de transmission filaire augmentent, cette latence augmente dans le retard de transmission des trames de bout en bout.

Chronologie de la transmission des trames.

Solutions à faible latence

Analog Devices a récemment annoncé deux nouveaux émetteurs-récepteurs PHY pour l’Ethernet industriel, conçus pour fonctionner de manière fiable dans des conditions difficiles, telles qu’une plage de température ambiante étendue jusqu’à 105 degrés, avec des spécifications de puissance et de latence à la pointe de l’industrie. Les émetteurs-récepteurs ADIN1300 et ADIN1200 ont été spécifiquement développés pour répondre aux défis présentés dans cet article et conviennent idéalement aux applications industrielles.

Avec le commutateur Ethernet multiprotocoles temps réel biports fido5000, Analog Devices propose des solutions pour les applications déterministes sensibles au temps (TSN).

Les latences introduites par les émetteurs-récepteurs PHY et le commutateur sont indiquées dans le tableau ci-dessous, en supposant que l’analyse du tampon de réception correspond à l’adresse de destination et que le débit du réseau est de 100 Mbit/s.

Latences des émetteurs-récepteurs PHY et du commutateur

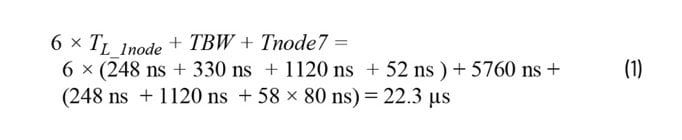

À titre d’exemple, en agrégeant ces retards sur un réseau en ligne à 7 axes et en incluant la synchronisation de la charge utile intégrale dans le nœud final (3a en Figure 4), le retard de transmission total est calculé selon la formule suivante :

où « 58 × 80 ns » correspond aux 58 octets de charge utile restants après lecture des octets du préambule et de l’adresse de destination.

Ce calcul suppose l’absence de tout autre trafic sur le réseau, ou que le réseau est administré afin d’assurer un accès prioritaire au trafic sensible au temps (TSN). En outre, il dépend également du protocole employé, avec de légères fluctuations du calcul en fonction de la version du protocole Ethernet industriel effectivement employé. Si l’on se réfère à la Figure 2 et à un système machine où la durée du cycle est comprise entre 50 et 100 µs, la transmission de la trame au nœud le plus éloigné peut représenter jusqu’à 50 % du cycle, ce qui réduit le temps disponible pour actualiser le calcul des algorithmes de commande du moteur et de contrôle du mouvement en vue du cycle suivant. Il est important de réduire ce temps de transmission afin d’optimiser les performances et ainsi d’effectuer des calculs de commande à la fois plus longs et plus complexes. Dans la mesure où les retards associés aux données transmises sur le fil sont fixes et liés au débit, il est essentiel d’utiliser des composants à faible latence — l’émetteur-récepteur PHY ADIN1200 et le commutateur embarqué fido5000, par exemple — pour optimiser les performances, en particulier lorsque le nombre de nœuds augmente (c’est le cas par exemple d’une machine CNC à 12 axes) et que les temps de cycle diminuent. Le passage au Gigabit Ethernet (GbE) réduit considérablement l’impact du retard de bande passante, mais augmente la proportion globale de latence introduite par le commutateur et les composants PHY. Par exemple, le délai de transmission d’une machine CNC à 12 axes connectée à un réseau GbE sera d’environ 7,5 µs. L’élément correspondant à la bande passante est négligeable, et il importe peu que les trames Ethernet utilisées soient de taille minimale ou maximale. Le retard du réseau est réparti de façon sensiblement équitable entre les couches PHY et les commutateurs, ce qui confirme l’intérêt de réduire au minimum la latence de ces éléments à mesure que les systèmes industriels évoluent vers le gigabit, que les temps de cycle de contrôle raccourcissent (le bus EtherCAT® peut atteindre des temps de cycle de 12,5 µs) et que le nombre de nœuds augmente avec l’ajout de capteurs Ethernet dans le réseau de contrôle et l’extension des topologies de réseau.

Conclusion

Dans les applications à mouvements synchronisés sur plusieurs axes et de hautes performances, les exigences en matière de synchronisation des commandes sont précises, déterministes et décisives en matière de délais. À ce titre, il est important de minimiser la latence de bout en bout, en raison notamment du raccourcissement des temps de cycle de commande et de l’augmentation de la complexité des algorithmes de commande. Les émetteurs-récepteurs de couche physique PHY à faible latence et les commutateurs directs (« cut-though ») embarqués jouent un rôle important dans l’optimisation de ces systèmes. Pour relever les défis soulevés dans cet article, Analog Devices a récemment lancé deux nouveaux émetteurs-récepteurs PHY robustes adaptés aux environnements connectés à un réseau Ethernet industriel, l’ADIN1300 (10 Mbit/s, /100 Mbit/s et1 Gbit/s) et l’ADIN1200 (10 Mbit/s et 100 Mbit/s).

Pour plus d’informations sur les nouveaux émetteurs-récepteurs de couche physique développés par ADI, visitez les pages analog.com/ADIN1300 et analog.com/ADIN1200. Pour en savoir plus sur le portefeuille de solutions Ethernet industriel ADI Chronous et sur la manière dont elles accélèrent concrètement les réseaux Ethernet industriels, veuillez consulter la page analog.com/chronous.

www.analog.com