electronique-news.com

02

'21

Written on Modified on

Comparaison des performances des IGBT et des PIM MOSFET SiC pour les onduleurs photovoltaïques

par Steven Shackell, Industrial Business Development Manager, ON Semiconductor.

Selon l'Agence Internationale de l'Énergie, les installations photovoltaïques (PV) sont en passe d'atteindre une capacité installée de 3 300 TWh d'ici 2030, soit un taux de croissance annuel de 15% par rapport aux niveaux de 2019[1], tout en représentant une part croissante de l'approvisionnement énergétique global. Ces installations PV seront un mélange de micro-installations, de mini- installations, et d’installations à grande échelle, mais dans tous les cas la même technologie sera utilisée, avec des cellules connectées en série pour obtenir une tension utile plus élevée, et en parallèle pour plus de puissance. Une tendance consiste à augmenter les tensions avec des chaînes de panneaux plus longues produisant un courant proportionnellement plus faible, engendrant moins de pertes dans les connexions et le câblage. Les tensions nominales typiques des installations PV sont de l'ordre de 500 V à 1 000 V, mais 1 500 V devrait devenir plus fréquent à l’avenir [2].

Plutôt que d'utiliser un unique onduleur central, chaque chaîne aura souvent son propre onduleur de relativement faible puissance, pour des raisons d'évolutivité, d'économie et de tolérance aux pannes. À l'intérieur de l'équipement, la tension PV est généralement augmentée jusqu'à une valeur continue régulée convenant à l'entrée d'un étage de conversion continu-alternatif, et un contrôleur de suivi de puissance maximum (MPPT pour Maximum Power Point Tracking) optimise la charge du panneau pour une meilleure utilisation de l'énergie. Le convertisseur boost continu-continu et l'onduleur sont des circuits de commutation à haut rendement, et les semi-conducteurs utilisés peuvent être de différentes technologies.

Options de semi-conducteurs pour la conversion d'énergie photovoltaïque

Les transistors bipolaires à grille isolée (IGBT) ont longtemps dominé la conversion continu-continu et alternatif-continu de puissance élevée, mais de nouveaux semi-conducteurs à bande interdite large (WBG), comme les MOSFET au carbure de silicium (SiC) sont désormais disponibles, avec des valeurs nominales qui sont dans la gamme des dizaines de kW et même plus s'ils sont utilisés en parallèle. Les deux technologies sont non seulement disponibles en tant que composant discret dans des boîtiers courants, tels que le TO-247, mais aussi en tant que modules puissance (PIM). Un PIM intègre plusieurs commutateurs, parfois aussi des diodes et même des drivers et des circuits de protection, le tout dans un boîtier standard du marché. Cela permet de fournir des étages de puissance complets pour les fonctions de convertisseur et d'onduleur dans un même boîtier.

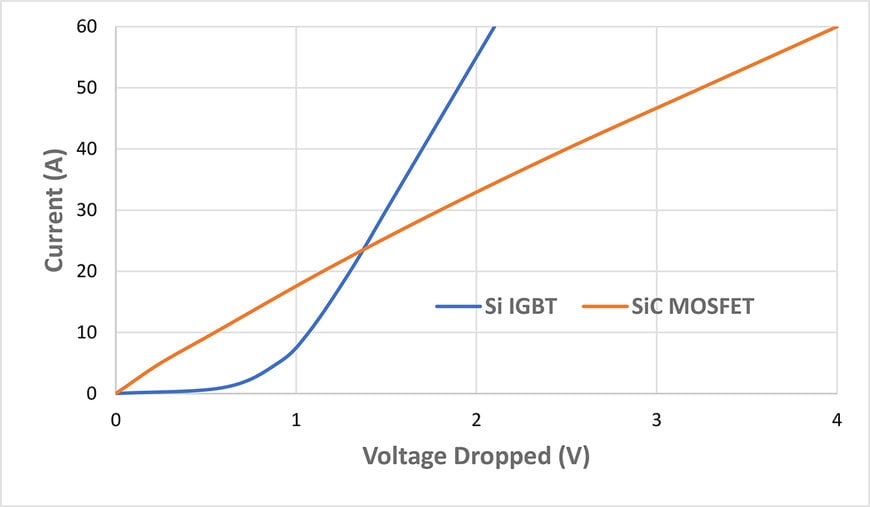

Les IGBT et les MOSFET SiC diffèrent sensiblement à plusieurs égards. Les IGBT sont limités aux basses fréquences compte tenu de leurs pertes dynamiques, mais ils présentent une tension nominale de saturation constante lorsqu'ils sont passants, ce qui entraîne une perte de puissance simplement proportionnelle au courant. En revanche, les MOSFET SiC peuvent commuter à des centaines de kHz avec une faible perte dynamique, mais présentent une résistance nominale constante lorsqu'ils sont passants, ce qui entraîne des pertes énergétiques proportionnelles au carré du courant, un inconvénient clairement croissant lorsque la puissance fournie augmente. La Figure 1 montre la chute de tension, proportionnelle à la perte de conduction, d'un PIM IGBT 50 A et d'un PIM SiC 38 A. Le point de croisement correspondant au meilleur rendement se situe autour de 25 A, dans des conditions par ailleurs similaires. Les courbes correspondent à une température de jonction de 125°C, typique de l'application.

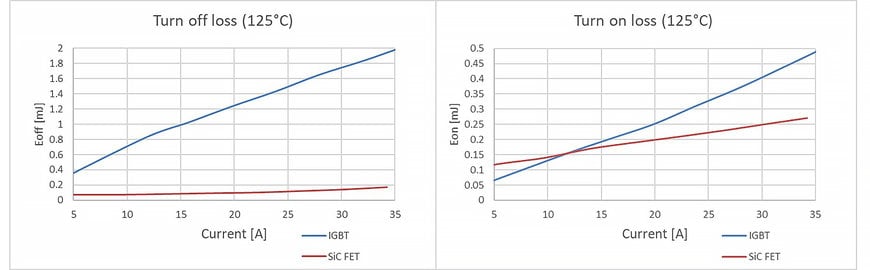

Les pertes dynamiques dépendent de la fréquence, et si l'on compare les IGBT et les MOSFET SiC en Figure 1 lorsqu’ils commutent 20 A à 30 A à une fréquence basse identique, disons 16 kHz, les pertes par conduction sont similaires, mais les pertes dynamiques sont très différentes. La Figure 2 montre deux sources de pertes de commutation, celle à l’allumage et celle à l’extinction, respectivement Eon et Eoff. Là encore, il y a un point d'intersection. Mais la valeur Eon est similaire, avec les deux types de dispositifs à environ un quart des pertes par conduction. C’est un peu plus mauvais pour les IGBT mais de toute façon relativement faible en valeur absolue. Eoff est toutefois beaucoup plus élevée dans le cas des IGBT à cause du courant « de queue ». Les porteurs minoritaires qui doivent être évacués hors de la région de dérive N du dispositif lors de l'extinction, et qui sont présents avec une tension de collecteur croissante, produisant une dissipation de puissance transitoire. La Figure 2 montre une différence d'un facteur proche de 10 pour Eoff entre les deux types de dispositifs.

Figure 2 : Comparaison des pertes dynamiques des IGBT et des MOSFET SiC à 16 kHz

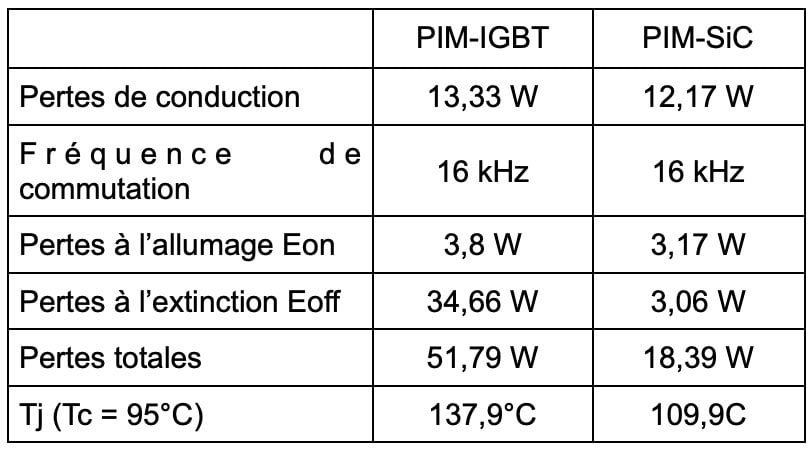

Le Tableau 1 résume les différences dans un convertisseur PV boost réel avec une entrée de 500 V, 25 A et une sortie 800 V continu, fonctionnant à 16 kHz avec une température de boîtier de 95°C. Le SiC permet une nette économie d'énergie globale, avec une perte totale d'environ un tiers de celle du circuit IGBT, et une température de jonction plus basse pour une meilleure fiabilité.

Tableau 1 : Répartition des pertes dans le cas d’un convertisseur boost à 16 kHz

Les MOSFET SiC se distinguent aux fréquences élevées

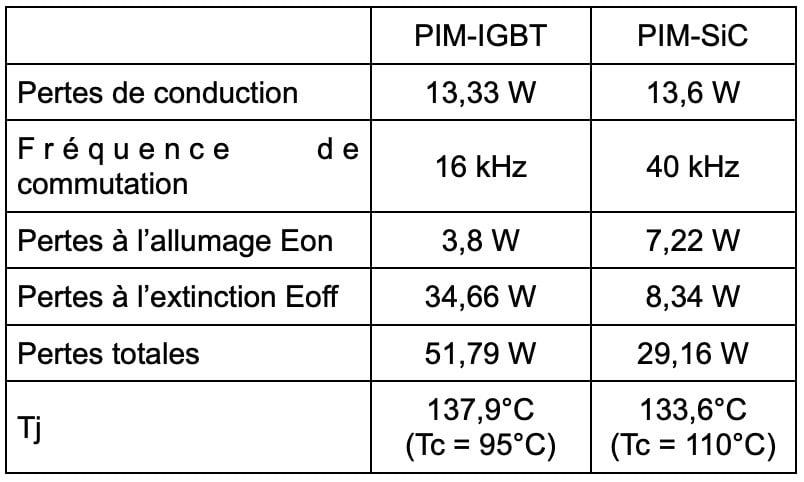

Outre les économies d'énergie, le meilleur rendement du SiC peut se traduire par une réduction de la taille et du coût du dissipateur thermique, ou une plus faible augmentation de température avec le même dissipateur thermique, ou encore une puissance fournie supérieure avec le même dissipateur thermique et la même augmentation de température. Tous ces gains sont bons à prendre, mais il est intéressant d'étudier ce qui se passe si les capacités haute fréquence du SiC sont exploitées. En comparant les MOSFET SiC à 40 kHz aux IGBT à 16 kHz, on obtient les chiffres du Tableau 2.

Tableau 2 : Comparaison des pertes - IGBT à 16 kHz contre MOSFET SiC à 40 kHz

Les dispositifs SiC ont maintenant une température de jonction plus élevée, mais en tant que dispositifs WBG, ils sont de toute façon prévus pour un fonctionnement typiquement 25°C plus haut que le silicium. Les résultats des MOSFET SiC montrent toujours un gain de rendement significatif par rapport aux IGBT, et seulement un peu plus de la moitié des pertes, avec globalement tous les avantages mentionnés. Toutefois, l'augmentation de fréquence permet également de réduire la valeur et la taille de l'inducteur de suralimentation d'un facteur 3 environ, ce qui permet des économies de coût, de taille et de poids. En outre, le filtrage EMI pour la fréquence fondamentale et les harmoniques basses peut lui aussi être plus compact, ce qui permet des économies supplémentaires. Cependant, les MOSFET SiC présentent des fronts très abrupts, de sorte que le filtrage haute fréquence doit être considéré avec soin pour satisfaire aux normes d'émission.

Les pertes ne sont pas les seules différences entre les IGBT et les MOSFET SiC. Par exemple, une diode intrinsèque est présente dans les MOSFET et pas dans les IGBT. Cela peut être utile dans les étages de conversion qui nécessitent une conduction inverse ou de type « troisième quadrant » dans le commutateur. La diode intrinsèque du MOSFET SiC peut être utilisée à cet effet, bien que sa chute de tension directe soit relativement élevée. Si l'on utilise des IGBT de cette manière, il faut ajouter une diode supplémentaire en parallèle.

On peut donc trouver un équilibre où les avantages d’utilisation du SiC à fréquence élevée sont substantiels, et compensent largement la différence de coût unitaire de PIM entre les deux technologies. Étant donné que la résistance à l'état passant des MOSFET SiC diminue au fur et à mesure des nouvelles générations de dispositifs, le point d'intersection des avantages va se déplacer vers les niveaux de puissance plus élevés, pour des applications toujours plus nombreuses.

Le SiC doit être conçu avec soin pour tirer parti de ses capacités

Le pilotage de la grille des IGBT peut sembler similaire à celui des MOSFET SiC, mais celui du SiC est plus critique pour garantir les pertes de conduction les plus faibles, aussi il doit être aussi proche que possible du maximum absolu de 25 V en général. Pour cette raison, on utilise souvent 20 V, ce qui donne une certaine marge de sécurité. Les deux types de dispositifs sont, de manière nominale, désactivés avec une commande de grille de 0 V, mais les deux font souvent appel à une commande négative de quelques volts. Cela permet d'obtenir un Eoff plus faible, moins d'oscillations grille-source à l’extinction, et permet aussi d'éviter l’allumage fantôme qui peut se produire en cas de pointes provenant d'une source ou d'une inductance d'émetteur commune à la boucle de commande de grille.

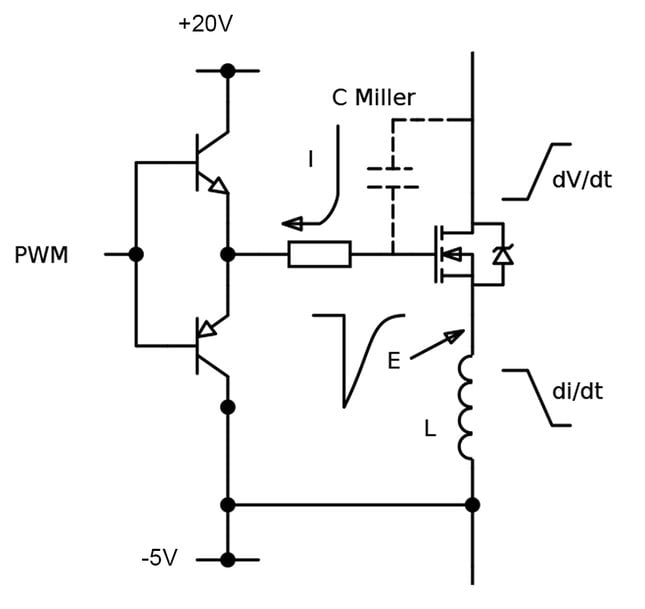

Toute « capacité de Miller » du dispositif peut aussi avoir tendance à allumer ce dispositif s’il présente des fronts de tension de drain ou de collecteur très abrupts (dV/dt élevé). Là encore, le pilotage négatif de la grille permet d'éviter les problèmes. La Figure 3 illustre ces effets.

Figure 3 : L'inductance de source commune et la capacité de Miller peuvent s'opposer à l'extinction du dispositif

Les MOSFET SiC ont des dV/dt et di/dt beaucoup plus élevés que les IGBT et, dans les circuits pratiques, des techniques d'implantation à haute fréquence avec un découplage minutieux doivent être utilisées pour éviter un fonctionnement manquant de fiabilité et des niveaux EMI excessifs. Les pilotes doivent être proches du PIM MOSFET SiC, et toute connexion « Kelvin » disponible près de la source du MOSFET doit être utilisée comme retour du driver, pour éviter une inductance commune.

La mesure précise de la performance dynamique du PIM MOSFET SiC peut s’avérer difficile compte tenu de la rapidité des fronts. L'équipement utilisé doit donc avoir une bande passante de 300 MHz au moins, et il faut utiliser des techniques de mesure haute-fréquence. Les sondes de tension doivent être connectées avec une boucle de terre minimale, et le courant doit être mesuré avec des capteurs haute performance, comme des bobines de Rogowski.

Conclusion

L'abandon des IGBT au profit des MOSFET SiC constitue un net avantage système à des niveaux de puissance croissants, les PIM offrant par ailleurs une mise en œuvre facile. Ceux qui ont l'habitude d'utiliser des IGBT doivent cependant savoir qu'un simple remplacement ne donnera pas de bons résultats. Les circuits de commande de grille, l’implantation et le filtrage EMI doivent être réévalués pour obtenir des performances optimales.

Références

[1] https://www.iea.org/reports/solar-pv

[2] https://www.solarpowerworldonline.com/2018/11/high-voltage-solar-systems-save-contractors-cash/

www.onsemi.com

Author - Steven Shackell

Global Industrial Business Development Manager, ON Semiconductor

Steven Shackell is a Business Development Manager in ON Semiconductor’s Power Solutions Group responsible for the Industrial Market. He has spent all 9 years of his semiconductor industry experience including roles in product engineering, applications, and marketing in ON Semiconductor’s Power Solution Group. He received his BSEE in electrical engineering from Arizona State University in 2012. His main interests are in power semiconductors for renewable energy, EV charging stations, and industrial motors.