electronique-news.com

23

'23

Written on Modified on

Toshiba: Commande sinusoïdale sans MCU de moteurs synchrones à aimant permanent

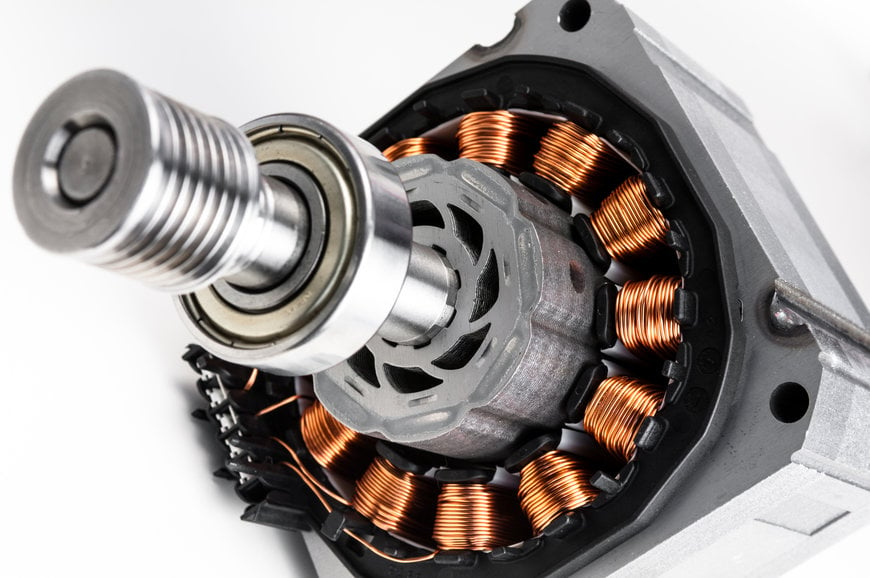

Le moteur à courant continu sans balais (BLDC) et le moteur synchrone à aimant permanent (PMSM) nécessitent tous deux une commutation électronique pour créer un champ électromagnétique rotatif, nécessaire pour faire tourner le rotor. Il s'agit dans les deux cas de machines synchrones, dans lesquelles le champ magnétique et le rotor tournent à la même vitesse.

La principale différence entre ces deux types de moteurs tient dans la construction des enroulements du stator. Le BLDC est idéalement commuté à l'aide d'un signal trapézoïdal que l’on peut créer relativement facilement. En revanche, le PMSM (voir Figure 1) nécessite un signal de commutation sinusoïdal plus complexe à générer.

S'il nécessite une forme d'onde plus complexe, le PMSM bénéficie de plus faibles ondulations de couple et produit un bruit audible réduit. C'est pourquoi ce type de moteur est souvent privilégié dans les applications nécessitant des mouvements souples et silencieux, telles que les appareils électroménagers haut de gamme, les outils électriques et l'automatisation industrielle.

Historiquement, la commutation sinusoïdale était traitée à l'aide d'algorithmes mis en œuvre dans le micrologiciel du microcontrôleur (MCU), ce qui nécessitait une optimisation et un réglage minutieux pour fonctionner avec le moteur sélectionné tout en répondant aux besoins de l'application. En outre, les performances du MCU devaient être suffisantes pour exécuter l'algorithme de contrôle à la vitesse maximale requise, tout en assurant le traitement nécessaire à l'application.

Détection de position et démarrage progressif

Contrairement à un moteur à balais, pour lequel il suffit d'appliquer la puissance pour que les bons enroulements soient engagés afin de démarrer le moteur de manière satisfaisante, quel que soit la position dans laquelle le rotor s'est arrêté, le démarrage et le fonctionnement d'un moteur BLDC nécessitent de connaître la position d’arrêt courante du rotor. Cela est indispensable pour permettre aux bobines appropriées d'être excitées et au rotor de commencer à tourner dans la bonne direction. Des capteurs sont souvent installés sur les moteurs sans balais pour détecter la position du rotor. D’un autre côté, une configuration sans capteur permet de réduire les coûts et d’éviter les problèmes de fiabilité potentiels associés aux capteurs (tels que les dispositifs à effet Hall).

Dans ce cas, certaines techniques sont nécessaires pour amener le rotor stationnaire dans une position de départ connue, avant de mettre les enroulements sous tension. Sans ces précautions, le rotor et tout ce qui y est attaché peut se mettre à tourner dans la mauvaise direction.

Lorsque les enroulements sont alimentés, cela doit être fait de manière à éviter que la commutation PWM ne génère des bruits et des vibrations excessives pendant la période où aucune force contre-électromotrice exploitable ne permet de déterminer l'angle du rotor. En pratique, l'algorithme de commande du moteur le pilote en aveugle. Une fois que la force contre-électromotrice est suffisante, le contrôleur peut passer à la méthode de commande sélectionnée.

Ajustement du variateur de vitesse

La capacité à démarrer le moteur et à sélectionner la vitesse ne sont toutefois qu'un sous-ensemble des fonctions nécessaires pour fonctionner correctement. Les concepteurs de variateurs de vitesse doivent aussi pouvoir intégrer le contrôleur avec des MOSFET d'une tension et d'une puissance nominale adaptées à l'application. Ils doivent également être en mesure d'optimiser les paramètres (accélération, angle d'attaque et fréquence PWM) afin de garantir que le système répondra comme il se doit aux demandes de l'utilisateur, et maximisera l'efficacité énergétique dans toutes les conditions opérationnelles.

Contrôle sans MCU

Le pré-driver sinusoïdal Toshiba TC78B011FTG permet d’éviter l'utilisation d'un MCU. Cette puce paramétrable pour la commande de moteurs sans balais triphasés sans capteur est un hacheur à modulation de largeur d'impulsion (PWM), qui peut être connecté à des MOSFET canal-N externes côté bas et côté haut, ce qui permet une mise en œuvre extensible de l'onduleur en fonction de la gamme de moteurs à piloter.

Bien que le dispositif permette la régulation de vitesse en boucle ouverte, une régulation en boucle fermée capable de maintenir la vitesse de consigne sans être affectée par les variations de l'alimentation électrique ou de la charge, avec une courbe de vitesse ajustable, est en général requise. Ceci est possible en configurant le mode de fonctionnement précis via l'interface I2C, avec la possibilité de stocker les paramètres dans une mémoire non volatile (NVM). Ainsi, les réglages appropriés peuvent être programmés lors de la fabrication pour les circuits qui n'utilisent pas de microcontrôleur ou de processeur.

Par ailleurs, la vitesse du moteur peut être ajustée en modifiant la valeur d’un registre via l'interface I2C de la puce, et peut également être commandée par une entrée PWM ou un signal analogique. Le freinage et la direction sont également gérés par des réglages de registre ou des broches externes. Le courant et la vitesse de rotation du moteur peuvent être lus à partir de broches externes lorsque le moteur est en marche.

Positionnement plus précis

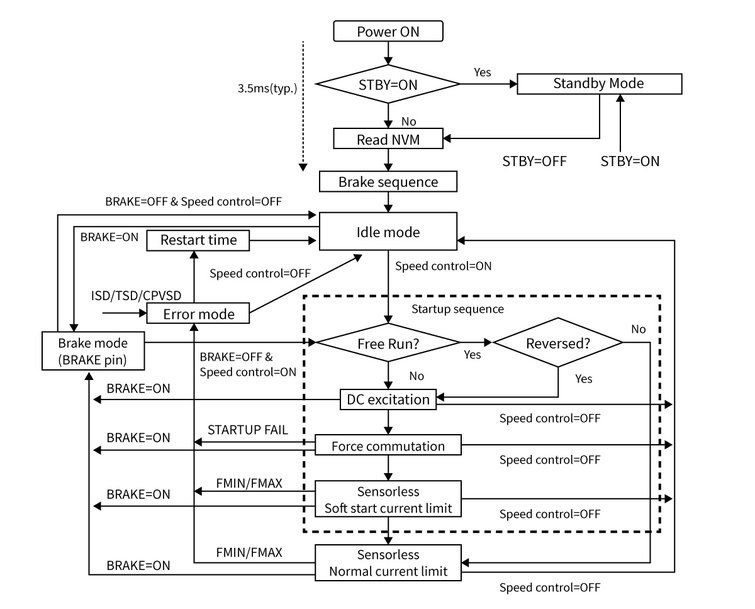

Après la mise sous tension, le TC78B011FTG récupère la configuration du dispositif, qui est stockée dans sa mémoire NVM (voir Figure 2). À ce stade, une séquence de freinage peut être appliquée en court-circuitant les enroulements appropriés par l'intermédiaire du variateur de vitesse du moteur, afin de s'assurer que le rotor soit à l’arrêt avant toute tentative de mise en rotation. Une fois la séquence d'initialisation terminée, ce qui prend environ 3,5 ms, le driver passe en mode inactif avec tous les MOSFET éteints, et attend les instructions du système hôte.

Figure 2 : Organigramme opérationnel montrant l'initialisation de la configuration NVM et le démarrage du moteur en commutation forcée.

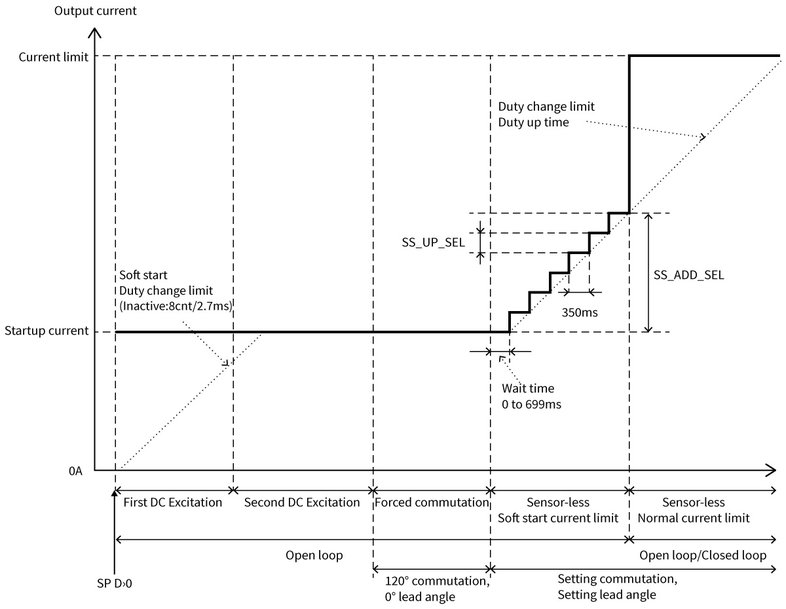

La vitesse requise peut être définie via I2C dans le registre de commande de vitesse (SPD), ou encore appliquée sous forme de signal PWM ou analogique sur la broche SPD. Lorsque l'un ou l'autre de ces messages est reçu, la séquence de démarrage moteur s’enclenche. Le processus commence par une excitation CC des enroulements du moteur qui amène le rotor en position de démarrage. Une fois cette opération terminée, la commutation forcée du moteur commence. À ce stade, un champ électrique grossier est appliqué dans une commutation à 120° pour générer une FCEM initiale. Une fonction de démarrage progressif configurable est également incluse (voir Figure 3), qui limite le courant d’appel au démarrage du moteur. A ce stade, la régulation de vitesse se fait en boucle ouverte.

Figure 3 : Limitation du courant de sortie au démarrage.

Le système passe en mode commandesans capteur, avec la limite de courant réglée pour un fonctionnement normal, dès que le moteur tourne suffisamment vite pour générer une FCEM exploitable par l'algorithme de commande. La régulation de vitesse en boucle fermée peut alors être engagée.

Le rotor peut déjà tourner avant l'application de la puissance, du fait, par exemple, d’un flux d'air sur les pales d'un ventilateur. Dans ce cas, appelé « marche au ralenti » ou « mode éolienne », le driver du moteur saute les étapes d'excitation initiale et de commutation forcée, et passe directement au fonctionnement sans capteur. Dans certaines applications, la capacité de mesure de la FCEM peut être excessivement sensible dans ce type de situation, ce qui peut induire le driver en erreur et l’amener à sauter les premières étapes de démarrage en boucle ouverte. Le TC78B011FTG évite cet écueil grâce à un registre qui permet au concepteur de modifier la vitesse minimale du rotor considérée comme suffisante pour sauter le processus de démarrage. Par ailleurs, pour éviter les difficultés liées au démarrage d'un moteur au ralenti, le contrôleur peut être configuré pour appliquer la séquence de freinage à chaque fois qu'il quitte le mode veille ou la mise sous tension, ce qui permet au rotor de toujours démarrer à partir d’un état arrêté.

Plus grande adaptabilité

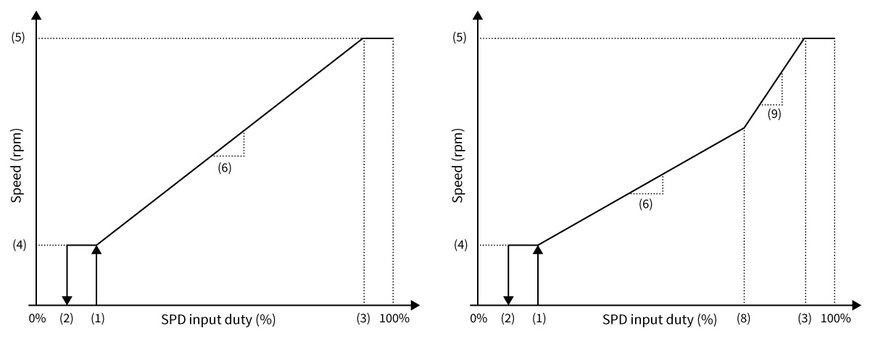

Pour permettre une régulation de vitesse plus souple en mode boucle fermée, le TC78B011FTG dispose de registres pour régler le temps entre chaque changement de vitesse, et indiquer la pente selon laquelle ces changements peuvent intervenir. Les paramètres de vitesse pris en charge sont configurables par le biais d'un contrôle individuel du démarrage, de l'arrêt, et du cycle de service maximum. Le régime associé aux valeurs de départ et de maximum (voir Figure 4) peut également être réglé, et jusqu'à deux pentes de vitesse entre le régime de départ etle régime maximum peuvent être paramétrées.

Figure 4 : Les vitesses minimale et maximale peuvent être paramétrées. Deux pentes de vitesse différentes sont disponibles.

La fréquence utilisée pour la sortie PWM peut être fixe, ou augmenter automatiquement lorsque la vitesse du moteur augmente, pour une efficacité optimale. La gamme de fréquences disponible va de 23,4 kHz à 187,5 kHz. Le réglage de fréquence PWM permet également aux concepteurs d'assurer la conformité aux exigences de compatibilité électromagnétique (CEM) relatives à l'application.

Un autre registre permet aussi de régler l'angle d'attaque en fonction des caractéristiques du moteur, ce qui contribue à optimiser l'efficacité énergétique et à réduire le niveau sonore. Pour un fonctionnement aussi silencieux que possible, l'angle d'attaque peut être réglé de manière à ce que la FEM et le courant moteur soient en phase.

Le circuit intégré contient trois pré-drivers en demi-pont pour MOSFET canal-N externes. Ils peuvent fournir une tension grille-source (VGS) allant jusqu'à 8 V au-dessus de la tension d'alimentation du moteur, et peuvent être configurés pour fournir un courant grille-source (IGS) de 10 mA à 100 mA pour les MOSFET côté haut et côté bas.

La fréquence de commutation maximale utilisable peut être limitée par le MOSFET et le moteur utilisé. Étant donné que la FCEM est mesurée pour détecter la position pendant le temps mort du PWM, le choix d'un moteur très inductif, ou de MOSFET à faible performance de commutation, peut entraîner une défaillance de la détection de position. Pour éviter cela, la fréquence PWM optimale peut être déterminée en testant les réglages appropriés dans toutes les conditions d'utilisation.

La puce est également dotée de fonctions de sécurité, notamment d’une prévention de « shoot-through » (tir traversant) à temps mort configurable. Un registre d'état indique les conditions anormales, notamment la surconsommation de courant, la trop faible tension de la pompe de charge, la coupure thermique et l'échec de démarrage. Une alerte est déclenchée si l'une de ces conditions se présente. Cette broche sert aussi à indiquer une tension insuffisante, ou un fonctionnement du moteur en dehors des vitesses maximale et minimale prédéfinies. Le contrôleur peut soit être programmé pour attendre le signal d'une source externe après détection d'une condition anormale, soit pour tenter de redémarrer le moteur en mode récupération automatique.

www.toshiba.com