electronique-news.com

08

'22

Written on Modified on

Mouser: Les connecteurs circulaires continuent d’évoluer pour satisfaire la demande de l’industrie

Connecteurs circulaires : la pierre angulaire de l’interconnexion industrielle. À mesure que les avancées technologiques s'imposent dans de nouveaux secteurs de marché, cela entraîne une multitude de nouvelles dépendances et exigences. Par exemple, tout au long de leur évolution, les réseaux informatiques ont été marqués par de nombreuses tentatives de divers protocoles et de diverses topologies de s’arroger une position dominante sur le marché.

C’est finalement l’Ethernet qui s’est imposé comme méthode de mise en réseau standard dans le domaine des technologies de l’information (TI), aidée en cela par la normalisation IEEE. Pour des raisons purement pratiques, l’adoption de cette technologie s’est accompagnée de la décision d’établir une norme parmi les nombreux formats de connecteurs qui se faisaient concurrence. C’est grâce à cette normalisation que le connecteur RJ45 est aujourd’hui omniprésent.

Par ailleurs, les connecteurs ont aussi fortement évolué à mesure que se répandait l’usage de la technologie opérationnelle (OT) pour commander les processus industriels et automatiser les usines. Il va sans dire que les environnements industriels mettent les connecteurs à bien plus rude épreuve que la plupart des autres environnements informatiques, que ce soit à cause des contraintes mécaniques auxquelles ils sont soumis (vibrations, chocs), des risques de pénétration de liquides et de poussières, de l’exposition à des produits chimiques ou polluants ou en raison de facteurs environnementaux que l’on rencontre communément dans la plupart des sites industriels comme la température ou l’humidité. En outre, avec le développement continu de l’automatisation et le déploiement constant de nouvelles technologies, il est apparu comme indispensable de conformer les connecteurs aux normes établies en matière de compatibilité (CEM) et d’immunité (EMI) électromagnétiques.

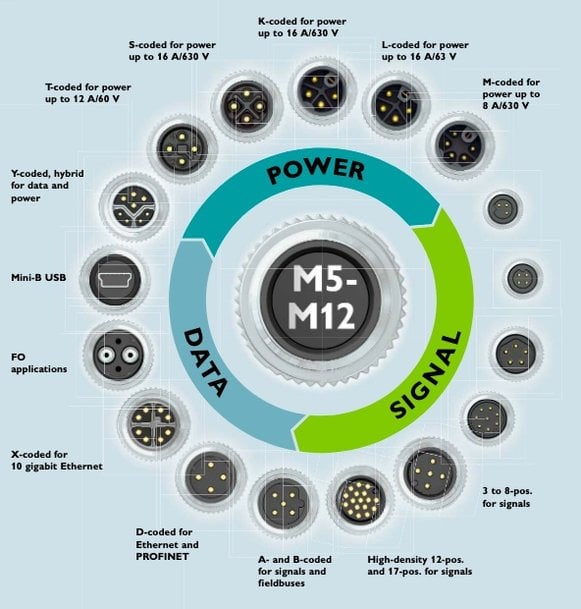

Dans le domaine des applications OT industrielles, les connecteurs de verrouillage circulaires M8 (8 mm) et M12 (12 mm) sont devenus la méthode standard pour tout connecter, des actionneurs jusqu’aux capteurs. Bien que compacts, ces connecteurs offrent une grande polyvalence avec une variété de broches, d’agencement de broches (ce qu’on appelle le codage), de tensions, de courant et de débit de données. Le connecteur M12, en particulier, est devenu un standard mondialement adopté pour le transport de données et de signaux ainsi que pour l’alimentation électrique, car il répond parfaitement tant aux exigences d’utilisation en milieu industriel qu’aux contraintes d’encombrement des armoires de commande à compacité élevée.

Par exemple, les connecteurs à codage A et B conviennent aux connexions Fieldbus, DeviceNet et Profibus. Le codage D est de mise pour les connexions Ethernet industriel, EtherCat et PROFINET. La figure 1 illustre les nombreux codages pour connecteurs de données, de signaux ou d’alimentation électrique de type M5 à M12.

L’évolution des connecteurs M12

Le besoin de connectivité s’accroît à mesure que se déploient de nouvelles technologies sous l’impulsion d’initiatives industrielles telles que l’Industrie 4.0 ou l’Internet industriel des objets (IIoT). Cependant, l’utilisation par des applications de connecteurs M12 implique que les installateurs doivent passer un certain temps à visser les connecteurs des capteurs, des actionneurs et d’alimentation. De plus, la nécessité de disposer d’un grand nombre de prises de connecteur M12 dans les équipements de contrôle soulève quelques problèmes, notamment sur le plan de la compacité et du temps de fabrication. C’est ainsi que pour répondre à ces problèmes et satisfaire aux demandes du marché, Phoenix Contact a conçu et normalisé (IEC 61076-02-010) une alternative innovante au dispositif de verrouillage à vis M12 traditionnel.

Le nouveau connecteur de câble M12 produit par Phoenix Contact dispose d’un système de verrouillage interne push-pull. Il s’accompagne d’une prise femelle encastrée, elle aussi dotée du système push-pull, ce qui permet une connexion et une intégration fluides et efficaces des dispositifs.

Cette nouvelle prise M12 accueille indifféremment et en toute sécurité les connecteurs filetés existants comme le nouveau connecteur push-pull.

Grâce à son agencement interne, le système push-pull offre une méthode simple et sans outils pour réaliser des connexions rapidement et en toute sécurité, y compris dans des espaces réduits. La figure 2 présente une vue en coupe du connecteur de câble à verrouillage interne push-pull couplé à une prise push-pull.

Figure 2 : Le connecteur de câble à verrouillage interne push-pull couplé au connecteur de dispositif push-pull (source : Phoenix Contact).

Comparé aux connecteurs de dispositif M12 conventionnels, le connecteur push-pull a pour principal atout de permettre d’augmenter légèrement le nombre de connecteurs possibles dans des applications à espace restreint. Ce connecteur convient également aux conceptions à E/S multiples ainsi qu’aux conceptions nécessitant des cycles de déconnexion/reconnexion fréquents, notamment pour la maintenance et la reconfiguration.

CMS (composant monté en surface) M12 pour brasage par refusion en surface

La majorité des connecteurs de dispositif M12 utilisaient autrefois des trous traversants avec brasage par refusion (ou THR pour Through Hole Reflow). Cependant, avec l’apparition dans le domaine de l’automatisation industrielle de tendances telles que l’informatique en périphérie (edge computing), la numérisation et le big data (c’est-à-dire la collecte de données provenant par exemple de machines, ce qui multiplie le nombre de capteurs), la demande en matière d’équipement de contrôle industriel ne cesse de croître.

Dans ce contexte, les concepteurs d’équipements et les ingénieurs en automatisation préfèrent, pour leurs circuits imprimés, se tourner vers la production automatisée (avec machines de saisie et de positionnement et raccordement par brasage par refusion) afin d’accélérer le processus de fabrication des équipements tout en garantissant un niveau de qualité constant. Les tendances que nous venons de citer appellent aussi des fonctionnalités toujours plus sophistiquées qui démultiplient le nombre de composants à installer sur une carte. C’est pourquoi Phoenix Contact a développé toute une gamme de connecteurs de dispositif CMS M12. Les connecteurs montés en surface sont particulièrement adaptés aux applications de données et de signaux et acceptent généralement les connexions d’alimentation à faible courant. Pour les applications à haute tension et à courant élevé, il est plutôt recommandé d’utiliser des connecteurs à trou traversant.

Le connecteur de dispositif M12 à montage en surface de Phoenix Contact est disponible avec codage Y pour l’alimentation hybride et le transport de données ainsi qu’avec le codage X pour le Gigabit.

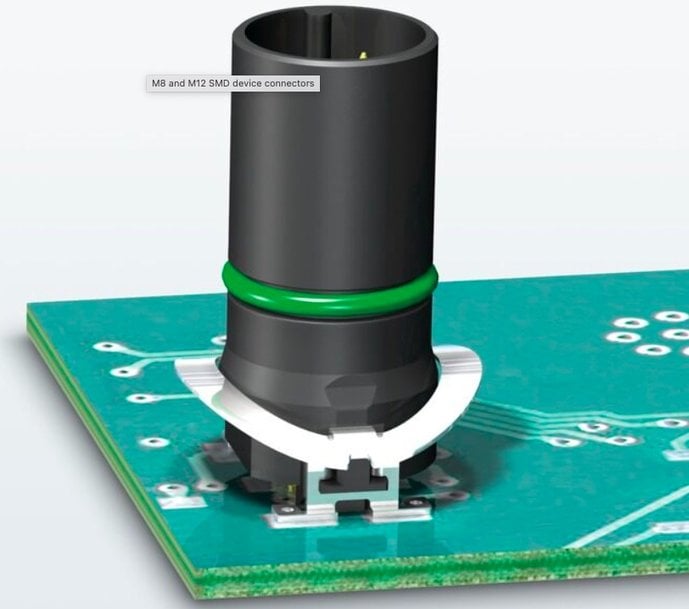

Du fait de la conception en deux parties des connecteurs M12, aucune contrainte mécanique n’est transférée depuis le connecteur de câble M12 au connecteur de dispositif CMS M12 (voir figure 3).

Figure 3 : Le connecteur de dispositif à montage en surface en deux parties de Phoenix Contact avec ressort de blindage de la gaine visible disponible en option (source : Phoenix Contact)

Le connecteur de dispositif CMS M12 compatible avec le brasage par refusion est disponible conditionné en plateau ou en bobine pour assemblage automatisé. Il peut supporter un courant max. de 4 A et une tension max. de 250 V. Les connecteurs CMS sont disponibles aux formats M8 (3 à 8 broches) et M12 (4 à 17 broches).

Suite de l’évolution du M12 : prise en charge de tensions plus élevées

Outre des signaux et des données, les connecteurs M12 sont désormais également capables de transporter du courant. Les appareils électroniques étant de plus en plus compacts et puissants, il est logique que l’industrie manufacturière souhaite que les connecteurs pour alimentation électrique suivent une même tendance.

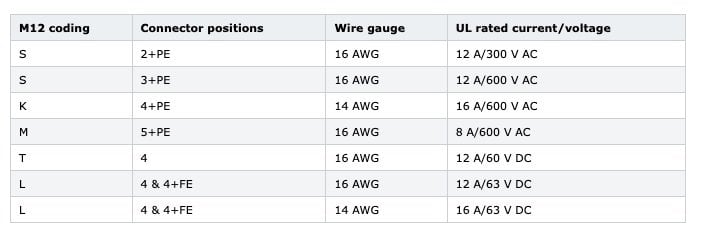

Les connecteurs industriels trouvant des usages toujours plus variés, il est apparu comme nécessaire de porter la capacité de transport de courant des connecteurs M12 au-delà de la limite de 4 ampères par broche. Les codages K, L, M et S de Phoenix Contact sont capables de transporter des courants à intensité plus élevée (voir le tableau en figure 4), et ce, dans le facteur de forme compacte M12 et en conformité avec la norme IEC 61076-2-111. Précisons que le codage L est destiné aux applications à courant continu et les codages K, M et S aux applications à courant alternatif.

Tout comme Phoenix Contact, le marché s’est donc orienté vers les codages K, M et S pour les applications à courant continu et le codage L pour les applications à courant alternatif.

Figure 4 : Capacité de résistance à des tensions et desintensités plus élevées de la gamme de connecteurs M12 grâce aux codages K, L et S. (Source : Phoenix Contact)

Le codage S supporte jusqu’à 16 A (trois fils) ou 12 A (quatre fils) à 630 VAC. La norme UL du codage K utilise cinq fils (quatre fils plus mise à la terre) pour une capacité maximale de 16 A à 600 VAC (IEC 630 VAC).

Diverses options de gaines sont disponibles pour ces nouveaux connecteurs M12 pour transport de courant élevé.

En constante évolution, la gamme M8 ouvre la voie de la miniaturisation pour les applications de transmission de données

Pendant plus d’une décennie, les M12 à codage D ont été les connecteurs industriels de référence pour les méthodes de mise en réseau de données comme PROFINET et l’Ethernet Cat5. Cependant, la surface disponible se faisant rare dans les usines et les armoires de commande étant de plus en plus encombrées, les industriels recherchaient depuis un certain temps déjà une alternative plus compacte, mais tout aussi solide que le M12.

Le connecteur M8 à codage D de Phoenix Contact offre le même débit (100 Mbps) que son équivalent en M12, mais dans un format réduit de 30 % par rapport à celui-ci. Il permet ainsi d’obtenir des débits de données élevés dans un espace restreint. Avec un courant nominal maximum de 4 A et 60 V, il convient aussi pour le déploiement du PoE (Power over Ethernet).

Le M8 à codage D est disponible pour câbles blindés et non blindés dans une version CMS (voir figure 5).

Figure 5 : Le connecteur M8 à codage D encastrable de type CMS (montage en surface) de Phoenix Contact est conçu pour les applications de mise en réseau Ethernet Cat5 et PROFINET.

Connecteurs circulaires M8 et M12 : aucune limite en vue pour l’innovation et l’évolution

Les gammes M12 et M8 de connecteurs circulaires robustes ont continué d’évoluer au cours de la dernière décennie pour répondre aux demandes croissantes des applications d’automatisation industrielle.

Ce court article nous a permis d’aborder quelques-unes des nombreuses innovations que Phoenix Contact continue de mettre en pratique dans la conception de ces connecteurs qui demeurent des composants essentiels de tout système d’automatisation.

www.mouser.com