Automatisation de l'inspection basée sur l'image grâce à l'intelligence artificielle

Des exigences élevées au niveau des produits ainsi qu'une pression toujours plus grande sur les délais et les coûts. Tels sont les défis que doivent relever la plupart des industriels. Pour concevoir une solution de contrôle qualité appropriée, l'entreprise sentin combine des techniques d'apprentissage profond (Deep Learning) et des caméras industrielles IDS,.

en.ids-imaging.com

L'objectif visé est une production zéro défaut. Pourtant, comment garantir systématiquement des produits irréprochables en sortie de production ? Comment éviter les choix erronés en termes de qualité, qui conduisent à des coûts importants ? Pour vérifier ces points de manière fiable, l'assurance qualité met en œuvre des procédés les plus divers.

Un contrôle visuel effectué par une personne est possible, mais se révèle souvent source d'erreurs et onéreux : l'œil humain fatigue et le temps de travail est coûteux. En revanche, un contrôle mécanique s'accompagne généralement d'un étalonnage complexe, notamment la configuration et le réglage de tous les paramètres aussi bien matériels que logiciels pour identifier chaque défaut. De plus, les modifications de produit ou de matière exigent de nouveaux étalonnages. Sans oublier qu'un programmeur ou une personne chargée du traitement des images doit programmer le système avec des règles spécifiques en cas d'approche classique, basée sur des règles pour lui définir la méthode de détection des défauts. Cela est fastidieux et se révèle souvent une tâche herculéenne quasi insurmontable en cas de très forte variabilité des défauts. Tout ceci peut nécessiter d'engager excessivement d'argent et de temps.

Pour concevoir un contrôle qualité aussi efficace, simple, fiable et économique que possible, l'entreprise sentin GmbH sise à Bochum développe des solutions qui, avec l'aide de l'apprentissage profond (Deep Learning) et des caméras-industrielles IDS, permettent de détecter rapidement et efficacement les défauts. En effet, contrairement au traitement d'image conventionnel, un réseau neuronal apprend à reconnaître automatiquement les caractéristiques à l'aide d'images. C'est précisément l'approche du système intelligent sentin VISION. Il utilise un logiciel de reconnaissance basé sur l'IA et peut être formé avec quelques exemples d'images. Associé à une caméra-industrielle CMOS GigE Vision d'IDS et une unité de traitement, il s'intègre aisément dans des processus existants.

Application

Le système est capable de segmenter les objets, les motifs et même les défauts. Les surfaces difficiles à capturer n'arrêtent pas non plus le système. On rencontre par exemple des cas classiques dans l'industrie automobile (détection de défauts sur des surfaces métalliques) ou dans l'industrie de la céramique (détection de défauts par la mise en évidence d'irrégularités sur des surfaces réfléchissantes ou miroitantes), mais également dans l'industrie alimentaire (reconnaissance d'objets ou de formes).

Selon l'application, l'intelligence artificielle est formée à la reconnaissance de défauts ou d'anomalies. Dans le dernier cas, le système apprend de manière indépendante à distinguer les bons éléments des mauvais. Si, par exemple, une structure superficielle est contrôlée comme dans le cas d'une pièce métallique dans l'industrie automobile ou d'une pièce en céramique, les défauts sont détectés par l'intelligence artificielle, qui effectue une comparaison avec des images de référence et signale toute divergence. Grâce à la détection des anomalies mise en œuvre et avec l'aide de modèles préformés, le système identifie les anomalies avec seulement quelques exemples d'images de pièces correctes.

La configuration matérielle nécessaire à la formation et à l'évaluation consiste en une caméra-industrielle IDS et l'éclairage correspondant. Les modèles de reconnaissance utilisés sont formés à l'aide d'images de référence. Par exemple, un système et un modèle IA ont ainsi été configurés pour le contrôle enclin aux erreurs de morceaux de tissu dans l'industrie du textile. Une tâche difficile, car les défauts peuvent être très subjectifs et infimes.

La caméra système prévue pour un matériel graphique optimal des textiles et des morceaux de tissu a été sélectionnée en collaboration avec IDS sur la base des demandes spécifiques du client. Le choix s'est porté sur une caméra CMOS GigE Vision (GV-5880CP), qui met à disposition des données haute résolution, déclenchées précisément dans le temps, pour une analyse exacte des images.

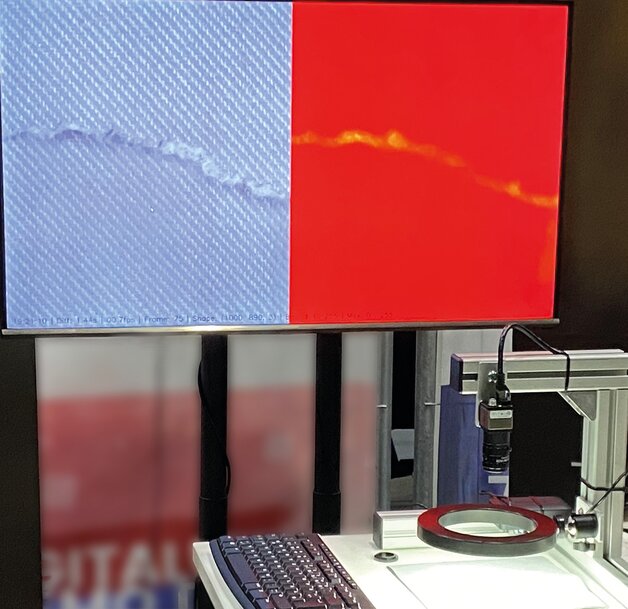

Le système apprend ce qui fait une « bonne » structure de tissu et sait déjà avec quelques captures du tissu à quoi ressemble un produit propre et irréprochable. Pour le contrôle qualité, l'image enregistrée avec la caméra de vision CP IDS est ensuite transmise à un ordinateur dédié à l'analyse par l'interface GigE et traitée avec le modèle de reconnaissance. Cet ordinateur peut alors distinguer efficacement les bonnes parties des mauvaises et mettre en exergue les anomalies. Il émet un signal de sortie lorsqu'un défaut est identifié. Cela permet de réduire rapidement et facilement le dérapage et le pseudo-rebut. On entend par dérapage la part des produits qui ne répond pas au standard, mais qui est manquée et donc non triée. Elle conduit fréquemment à des réclamations. En revanche, les pseudo-rebuts sont les produits qui correspondent à la norme de qualité, mais qui sont malgré tout triés par erreur.

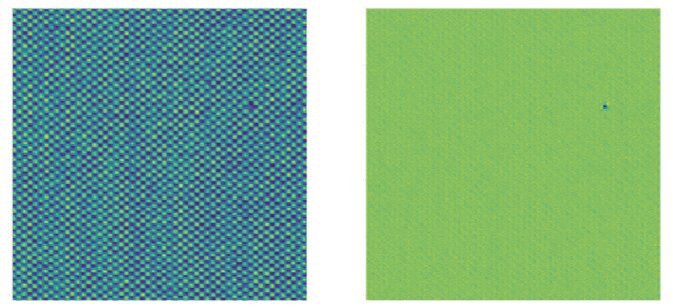

Le matériel tout comme la partie logicielle du système sont flexibles : pour plusieurs tissus ou des tissus plus larges, il est possible d'intégrer aisément des caméras supplémentaires dans la configuration. Si nécessaire, le logiciel permet aussi une formation ultérieure des modèles IA. « L'expérience montre simplement qu'une certaine formation ultérieure est toujours nécessaire avec des conditions individuelles plus petites. Avec des modèles préformés de notre gamme, le nombre d'images de référence requis pour l'individualisation et la formation ultérieure est moindre », déclare Christian Els, directeur général et co-fondateur de sentin. Dans ce cas, les captures montrent la surface structurée d'un morceau de tissu et une petite anomalie, qui a été filtrée dans l'image à droite :

Anomalie extraite de la capture d'un tissu – sentin GmbH

Caméra

Une acquisition extrêmement précise des images et une analyse exacte des images figurent parmi les exigences les plus importantes imposées à la caméra utilisée. La caméra la plus appropriée est la caméra CMOS GigE Vision GV-5880CP. Le modèle dispose d'un capteur CMOS Sony IMX178 à obturateur roulant 1/1,8 po, qui autorise une très haute résolution de 6,4 MP (3088 x 2076 px, rapport hauteur/largeur 3:2). Il délivre des fréquences de 18 images/seconde maximum en pleine résolution et est donc parfait pour les tâches de visualisation du contrôle qualité. Le capteur de la série STARVIS de Sony, doté de la technologie BSI, est le capteur le plus photosensible de la gamme de caméras IDS et, à une vitesse de 2 électrons par seconde, il est proche de la plage SCMOS (Scientific CMOS). Il assure aussi des résultats impressionnants, même dans des conditions d’éclairage médiocres. La taille de capteur de 1/1,8 po permet un vaste choix d’objectifs à monture C pour le modèle de caméra GigE Vision GV-5880CP. « Outre la résolution et la fréquence d'images, l'interface et le prix étaient déterminants dans le choix de la caméra. L'échange direct avec le service Développement d'IDS nous a aidé à réduire le temps d'intégration de la caméra », explique Arkadius Gombos, directeur technique chez sentin. L'intégration dans le système sentin VISION s'effectue via GenTL et une interface Python.

La caméra GigE Vision GV-5880CP d'IDS veille à une acquisition précise des images et à une analyse exacte des images lors du contrôle des morceaux de tissu – sentin GmbH

Conclusion

Le contrôle de la qualité automatisé et basé sur l'image avec l'intelligence artificielle offre de nombreux avantages par rapport au contrôle visuel humain ou aux applications en vision industrielle traditionnelles. « Dans l'interprétation des images s'appuyant sur l'intelligence artificielle, il s'agit de générer des images dans lesquelles l'humain peut détecter les défauts, car le modèle IA le peut aussi », résume Christian Els. Le système apprend comme l'humain à reconnaître les exigences du produit. Cependant, le cerveau humain est battu systématiquement par l'intelligence artificielle en termes de résistance et de fiabilité. Même si le cerveau est capable d'exploits notables, l'IA peut reconnaître des images de défaut nettement plus complexes. L'œil humain ne peut en revanche rivaliser avec aucune caméra du point de vue de la fatigue et de la capacité visuelle. En interaction avec un logiciel de reconnaissance Deep Learning, le système de traitement d'images permet donc un contrôle particulièrement rapide et exact. Selon l'application, l'acquisition et l'analyse des images peuvent ne prendre que quelques millisecondes.

Le système peut également être appliqué à d'autres domaines comme les inspections de surface. Applications similaires par exemple : le contrôle de surfaces métalliques/plastiques mates (intérieur automobile), matières naturelles (pierre, bois) ou textiles techniques tels que le cuir. Les rayures, fissures et autres défauts présents sur des biens de consommation peuvent ainsi être détectés et les produits correspondants triés.

« Séparer le bon grain de l'ivraie » - un processus indispensable dans le cadre de l'assurance qualité. Les caméras IDS en interaction avec le logiciel basé sur le Deep Learning de la société sentin GmbH optimisent considérablement la reconnaissance des défauts et des objets dans les contrôles de la qualité. Ainsi, dans les branches et secteurs les plus divers, l'investissement en termes de temps et de personnel consacré aux réclamations et au ré usinage, ainsi que les pseudo-rebuts peuvent être considérablement réduits.

www.ids-imaging.fr